Industrie 4.0 : Innovations technologiques et transformation numérique pour soutenir la modernisation des entreprises industrielles

Le 18/08/2021

Cet article vous est proposé par Filière3e, partenaire du salon SIDO

Les activités industrielles connaissent une transformation radicale avec l’adoption de nouvelles technologies par des sociétés de toute taille, de la PME au grand groupe industriel, et la diffusion du numérique pour une transformation vers l’industrie 4.0. Cela passe par la mise en œuvre de nouveaux équipements mais aussi la modernisation d’installations électriques existantes et la transformation numérique.

Une transformation vers l’industrie 4.0…

Dans tous les secteurs industriels et pas seulement dans le domaine de la santé, la pandémie que nous vivons et à laquelle nous devons nous adapter a modifié le comportement des consommateurs, mais aussi la capacité des industriels à fournir des biens et équipements sur un marché perturbé.

Les entreprises s’adaptent pour avoir une fabrication plus flexible, modifier des chaînes de fabrication ou les caractéristiques des produits, sans générer de coûts excessifs tout en continuant à diminuer leur impact environnemental et leurs coûts de production.

La crise va-t-elle accélérer la transformation numérique des entreprises ?

C’est ce que pense Marc Fromager, vice-président de l’activité Industrial Automation de Schneider Electric France : « L’ensemble du tissu industriel français a pris conscience que la digitalisation était un enjeu majeur. À ce titre, la crise a bien évidemment joué le rôle de catalyseur : le digital a permis de s’adapter aux conditions exceptionnelles afin de maintenir un certain niveau d’activité. Plus largement, tous les indicateurs renforcent l’idée de la nécessaire transformation digitale : d’ici cinq ans, 30 % des revenus des entreprises proviendront du digital, selon l’étude Industrie 4.0 – Global Digital Operations Survey 2018 menée par PwC. Une entreprise sur cinq pourrait ainsi être amenée à disparaître si elle ne se transforme pas dans les trois ans.

Les usines font de plus en plus appel aux robots et cobots. © CAE Groupe-GettyImages

Les usines font de plus en plus appel aux robots et cobots. © CAE Groupe-GettyImages

À mon sens, les industriels, soumis à une concurrence mondiale très forte, n’ont pas d’autre choix que de se digitaliser pour pouvoir innover en permanence, pour assurer un niveau de productivité permettant de s’aligner sur les standards internationaux, pour gagner en flexibilité, en résilience et maintenir leur compétitivité. »

Cette transformation numérique va concerner des entreprises de toute taille et dans tous les secteurs d’activité en implémentant des solutions adaptées comme la configuration des process en fonction des besoins de production, la traçabilité, les dispositifs de récupération de chaleur et de réduction des consommations énergétiques ou la maintenance prédictive.

Pour les machines et lignes de production, la numérisation va apporter une utilisation optimisée des ressources et la possibilité de prendre des décisions intelligentes plus rapidement.

La mesure et le contrôle des consommations pour des process moins gourmands en énergie

Cela ne doit pas concerner que de nouvelles usines ou de nouvelles chaînes de fabrication ; cela passe par la modernisation, souvent avec des ROI ou retours sur investissement très courts (inférieurs à 2-3 ans) de l’outil de production. Avec l’avantage de voir certains projets de décarbonation subventionnés dans le cadre du Plan France Relance. Mais cela passe aussi par le contrôle et la mesure à tous les niveaux du système de distribution et des actifs : gestion de la source d’alimentation (réseau, générateur, production propre), surveillance de l’efficacité énergétique et du facteur de puissance, analyse et modélisation des consommations d’énergie, mesure des performances énergétiques des transformateurs, moteurs ou convertisseurs…

Pour Loïc Chassignol, directeur marketing Produits et Systèmes d’électrification d’ABB France, « cela peut passer par la modernisation des tableaux électriques existants en installant notre solution Ekip UP pour rénover les tableaux électriques de 100 à 6 300 A et de 220 à 1 150 V AC. Ce relais s’interface aux appareillages BT “toutes marques” pour surveiller et diagnostiquer les installations électriques existantes, se substituer ou upgrader un déclencheur existant sans devoir remplacer le disjoncteur en s’intégrant facilement aux supervisions GTB (7 protocoles de communication en option).

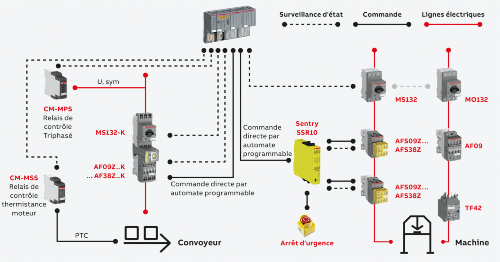

Exemple d’installation industrielle améliorée d’ABB. © ABB

Exemple d’installation industrielle améliorée d’ABB. © ABB

Pour la gestion de l’énergie et des actifs, ABB propose sa nouvelle plateforme basée sur le cloud ABB Ability™ Energy & Asset Manager. Elle permet de surveiller et gérer la distribution électrique de l’installation de n’importe où pour optimiser la consommation d’énergie et les coûts. Flexible, évolutive et facile à mettre en œuvre pour les applications mono et multisites, ABB Ability Energy & Asset Manager simplifie la gestion des bâtiments et offre également des capacités de maintenance prédictive. Les appareils peuvent être connectés via Modbus ou TCP en envoyant les données vers le cloud via la solution intégrée avec Ekip Com Hub ou une solution externe avec le module de passerelle ABB Ability Edge Industrial ».

La collecte complète des données sur les systèmes électriques facilite et accélère l’analyse comparative, la production de rapports, la répartition des coûts et la mise en œuvre de stratégies de gestion de l’énergie. La gestion des bâtiments va être simplifiée, les dépenses d’équipement et d’entretien seront réduites avec des économies allant jusqu’à 30 %.